선재·봉강 제조 공정

국내외 제강사를 통해 안정적인 품질의 원재료를 확보하고, 세아특수강만의 고도화된

공정 기술과 장기간 축적해온 노하우를 더해 제품의 가치를 높이고 있습니다.

Pickling & Coating

산세ㆍ피막

적용 제품 : CHQ Wire

제품 외경 : 3~42mm

생산 기지 : 포항공장

국내 최초 국산 자동화 라인

산세· 피막은 표면에 이물질을 제거하고 윤활층을 형성하는 화학적· 물리적 공정입니다. 세아특수강은 국내 최초로 국산화로 자동화 라인을 구축하고 지속적으로 코팅 기술을 개선하여 진보된 품질을 구현해왔습니다.

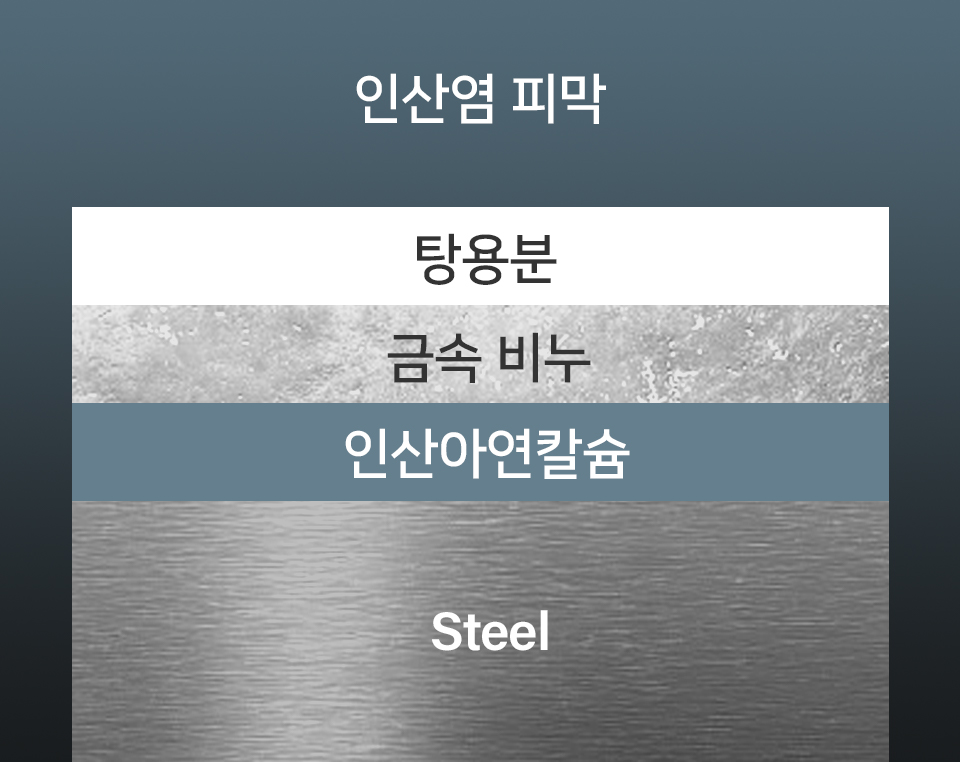

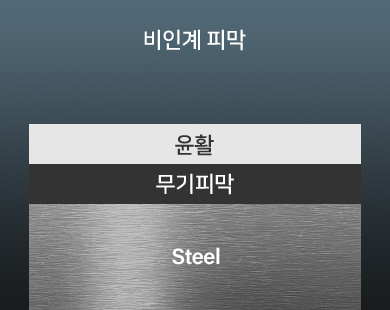

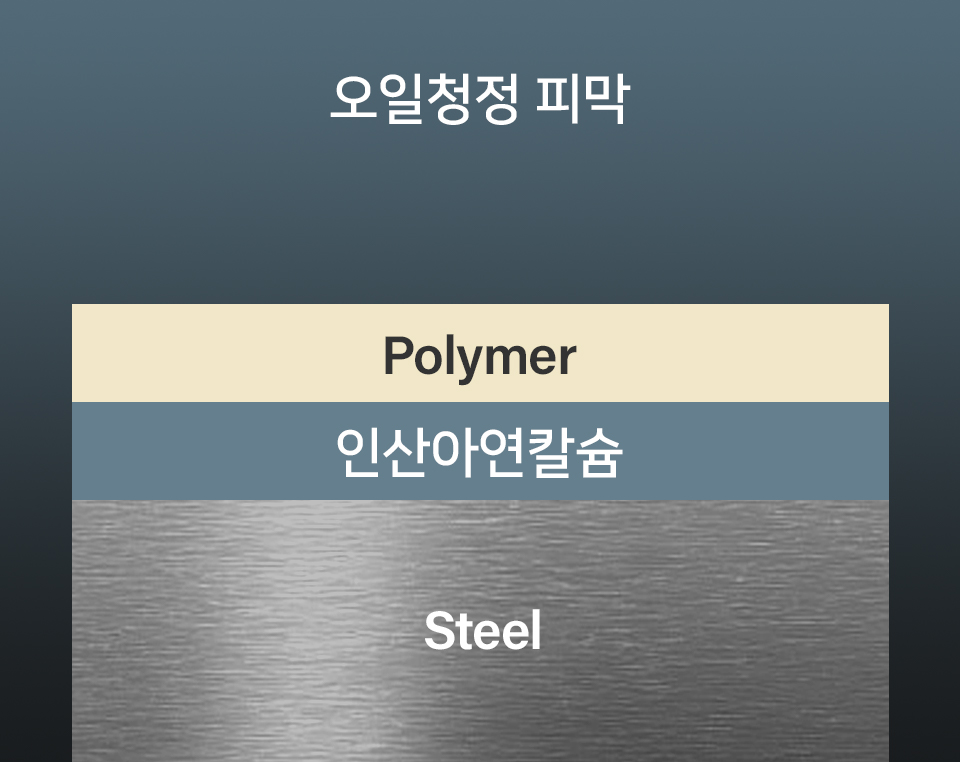

고객 맞춤 피막 포트폴리오

현재 세아특수강은 균일하면서도 치밀한 맞춤형 피막을 확보하고 고객에게 사용 용도에 적합한 다양한 피막 포트폴리오를 제공합니다.

주요 특성

-

01

오일 수명 증가로 비용 절감이 가능하며

고객의 작업 환경 개선을 보장합니다. -

02

고객 사용 시 탈인 처리를 생략할 수 있으며,

탈지 처리가 우수해 도금 효과가 뛰어납니다. -

03

단조와 방청 효과가 좋으며 내마모성 및

내열성이 증강됩니다.

피막 종류

-

우수한 단조성 & 방청성

-

고객의 탈인공정 생략

-

고객의 작업환경 개선

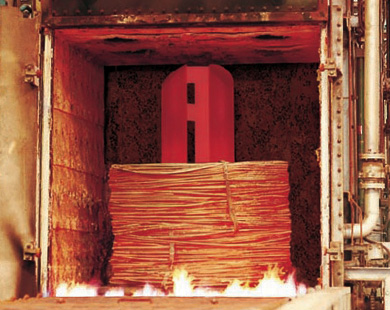

Annealing

열처리

적용 제품 : CHQ Wire

제품 외경 : 3~42mm

생산 기지 : 포항공장, 충주공장

국내 최초로 도입한 수소벨로 설비

금속 재료에 강화, 경화, 강인화 특성을 부여하여 용도에 맞게 적합한 성질의 조직과 물성 값으로 바꾸는 구상화 소둔 열처리 방식의 공정입니다. 세아특수강은 국내 업계 최초로 수소벨로 열처리 공정을 도입하고 획기적인 열처리 품질을 고도화했습니다.

조직 편차 없고 균일한 피막 품질 실현

특히 수소벨로 설비는 구상화 효과가 매우 뛰어나서 냉간 단조 성형성이 우수합니다. 또한, 연소실 내부 온도가 균일하여 조직 편차가 없는 우수한 피막 품질을 구현하는 것이 강점입니다.

주요 특성

-

01

냉간 성형성이 우수하고, 금형 수명이 개선되는 효과가 있습니다.

-

02

분위기 제어가 불필요하며, 완벽한 봉합으로 탈탄 · 가탄 가능성이 없습니다.

-

03

연소실 내부 온도가 균일하여 SOOT 발생이 거의 없고 피막 품질이 균일합니다.

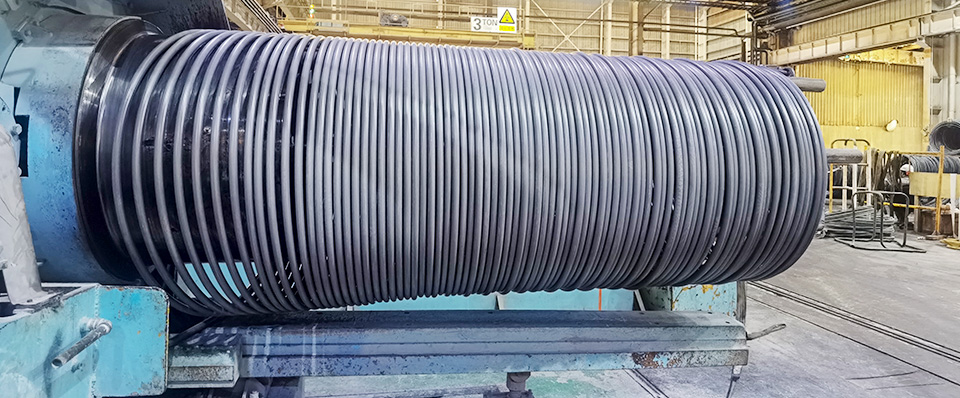

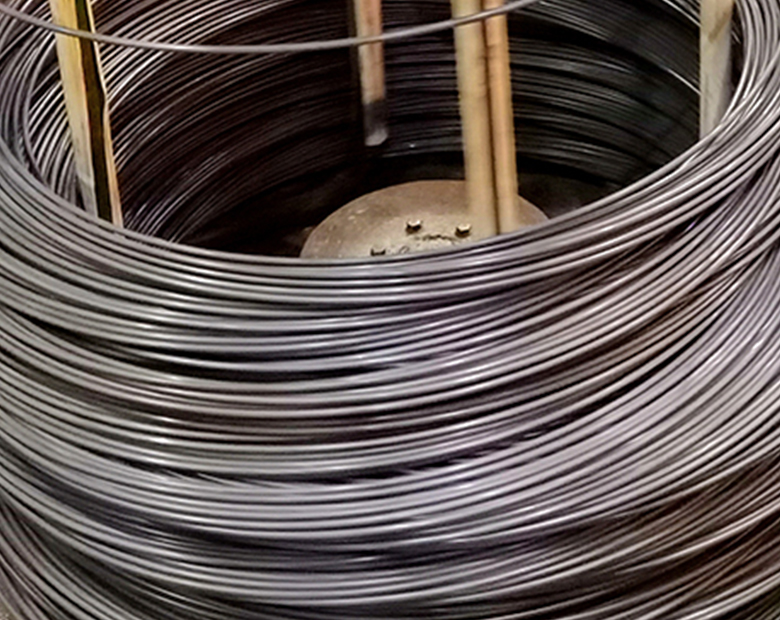

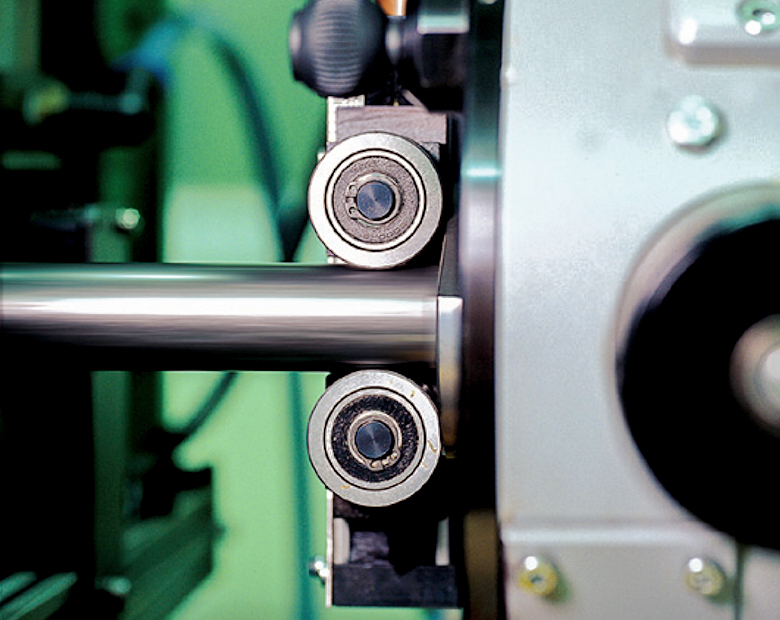

Drawing

신선

적용 제품 : CHQ Wire

제품 외경 : 3~42mm

생산 기지 : 포항공장, 충주공장

구상화 촉진 및 물성 최적화를 위한 1차신선

원소재를 Dies에 통과시켜 필요한 선경으로 Wire를 늘이는 공정입니다. 냉간가공에 의한 펄라이트(Pearlite) 조직을 분절하여 열처리시 구상화를 촉진시키며 사상신선 후의 고객이 요구하는 기계적 성질을 충족시키도록 최종신선 감면율을 조정합니다.

고객 Spec을 만족시키는 최종신선

구상화 열처리시 발생한 굴곡을 제거하고 최종 냉간가공을 통해 재료의 강도를 높여 고객이 요구하는 Spec에 맞는 물성치를 확보하는 공정입니다. 최적의 감면율 설계로 고객의 냉간 단조성을 확보할 수 있으며, 미려한 표면을 형성하여 고객의 요구에 맞는 정밀한 선경을 결정합니다.

주요 특성

-

01

고객의 제품 특성에 맞는 최적의 DIES 설계로 정밀한 선경을 제공하며 편경차를 최소화 합니다.

-

02

최종신선 후 미려한 피막 외관을 제공하며 특히 표면의 피막가루를 최소화하여 고객의 작업 환경을 개선합니다.

-

03

균일한 기계적성질을 제공하여 고객의 냉간 단조 작업시 우수한 절단면 및 치수정밀도를 보장합니다.

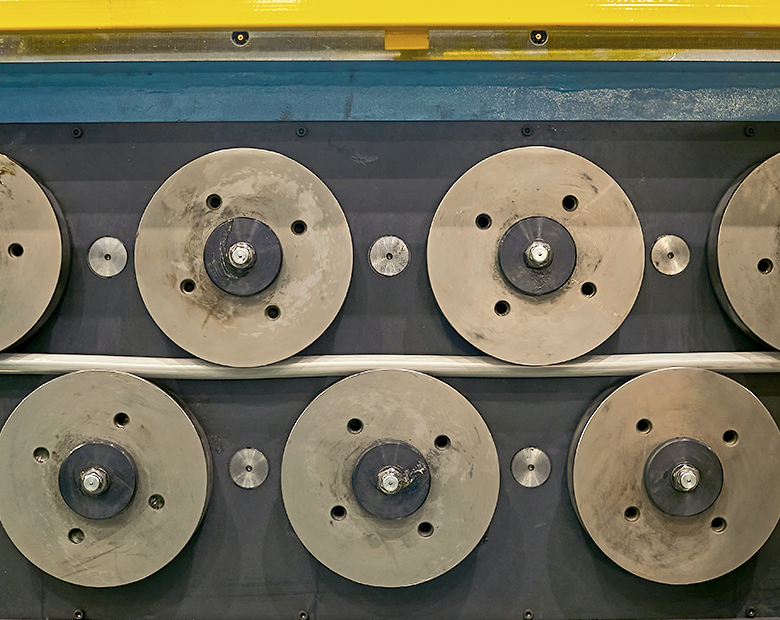

Combined Drawing Machine

Draw Bench

Peeling Machine

CDM · DB · PM

적용 제품 : CDB · BTB · PB

제품 외경 :

- CDB : 4~42mm

- BTB : 30~80mm

- PB : 25~120mm

생산 기지 :

- CDB : 포항공장, 충주2공장

- BTB, PB : 충주2공장

CDM(Combined Drawing Machine) 공정

원소재(Wire Rod)에서 CDB(CD Bar)를 생산하는 공정으로 BS Bar(열간압연봉강)에 비해 표면 조도, 치수 정밀도, 직진도, 진원도가 우수하여 자동차, 산업기계 및 가전 부품용 소재로 광범위하게 사용되고 있습니다. 주로 기계 가공에 알맞도록 환봉, 이형봉(사각, 육각) 형태로 공급하고 있으며 고객이 요구하는 길이로 절단한 CTL Bar로도 공급이 가능합니다.

DB(Draw Bench) 공정

BS Bar(열간압연봉강)에서 BTB(Bar To Bar)를 생산하는 공정으로 Shot Blaster로 표면 스케일을 제거한 후 Draw Bench로 인발하여 직진도 및 표면 조도 품질을 향상시킨 대구경 냉간인발봉강 제품을 생산합니다.

PM(Peeling Machine) 공정

BS Bar(열간압연봉강)에서 PB(Peeled Bar)를 생산하는 공정으로 연속 선삭 가공을 통해 압연시 생성된 표면의 탈탄층 및 미세결함을 제거하여 정밀한 치수와 진원도가 향상된 고품질의 무결함 봉강 제품을 생산합니다.

주요 특성

-

01

균일한 기계적 성질과 고도의 직진도를 갖춘 제품으로 고객 사용시 교정 과정을 생략할 수 있어 생산 경쟁력을 높입니다.

-

02

사각, 육각 형태 이외에도 복잡한 이형 형태의 생산이 가능하여 고객의 가공 공정을 생략할 수 있는 제품을 통해 효과적인 원가절감이 가능합니다.

-

03

비파괴 검사 ECT로 와전류를 사용하여 제품 표면의 결함을 찾아내고 길이, 원통, 내부를 심층적으로 검사하여 무결의 품질을 보증합니다.